Przegrzania spowodowane zwiększoną opornością połączeń na podstacjach wysokiego napięcia.

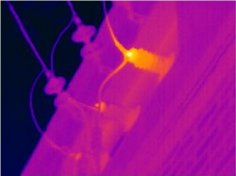

Włączniki przemysłowe. Zdjęcie termograficzne w sposób jednoznaczny pokazuje zużycie elementów często wykorzystywanych.

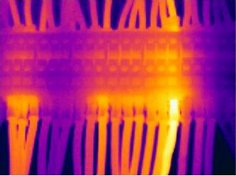

Systemy niskiego napięcia. Pomiary termowizyjne radykalnie skracają czas potrzebny do wykrycia nieprawidłowości metodami tradycyjnymi.

Poprzez analizę termiczną można skutecznie ocenić działanie identyfikując wszelkie nieprawidłowości.

Przepływ prądu elektrycznego w przewodniku powoduje jego nagrzewanie. Z definicji opór elektryczny przewodnika jest w odwrotności do natężenia prądu i jest zależny od temperatury, zwiększona temperatura zwiększa jego wartość. Tłumacząc zdjęcie termograficzne, pojawianie się gorących punktów wskazuje na zwiększenie rezystancji, prąd płynący przez większą rezystancję powoduje grzanie się elementu. Zwykle świadczy to o pojawiających się wadliwych połączeniach gdy ich elementy ulegają korozji, utlenianiu lub poluzowaniu. Ujawniają się również miejsca nadmiernej straty energii. Termografia, jako technologia bezdotykowa, umożliwia pomiar temperatury elementów z zachowaniem pełnego bezpieczeństwa a przede wszystkim bez konieczności wyłączania zasilania.

Zdolność do oceny procesu technologicznego w trakcie jego działania w celu identyfikacji prawdopodobnych awarii, które mogą wydarzyć się w przyszłości gwarantuje ogromną korzyść która bezpośrednio przekłada się na efekty ekonomiczne.

Badanie termowizyjne urządzeń energetycznych jest w stanie we właściwym czasie wykryć potencjalne zagrożenia procesu produkcyjnego bezpośrednio w miejscu ich występowania.

Kontrolą termograficzną można objąć napowietrzne linie energetyczne, podstacje, transformatory, połączenia stałe i ruchome, bezpieczniki, wyłączniki, silniki, elementy sterujące, układy elektroniczne.

Największą zaletą tej technologii jest łatwość wykorzystania jej w planowaniu działań naprawczych i zapobiegawczych co znacznie redukuje koszty ewentualnych przestojów oraz identyfikacji słabych punktów systemu.